ಒತ್ತಡದ ಪರಿಕಲ್ಪನೆ

ಒತ್ತಡದ ಪರಿಕಲ್ಪನೆಯನ್ನು ಚರ್ಚಿಸುವಾಗ, ನಾವು ಅನಿವಾರ್ಯವಾಗಿ ಒತ್ತಡವನ್ನು ಒಳಗೊಳ್ಳಬೇಕಾಗುತ್ತದೆ. ಒತ್ತಡವು ಬಾಹ್ಯ ಶಕ್ತಿಗಳ ಅಡಿಯಲ್ಲಿ ವಿರೂಪತೆಯನ್ನು ವಿರೋಧಿಸಲು ವಸ್ತುವಿನೊಳಗೆ ಉತ್ಪತ್ತಿಯಾಗುವ ಬಲವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಸ್ಟ್ರೈನ್, ಮತ್ತೊಂದೆಡೆ, ಬಾಹ್ಯ ಶಕ್ತಿಗಳ ಅಡಿಯಲ್ಲಿ ವಸ್ತುವಿನ ಆಕಾರ ಮತ್ತು ಗಾತ್ರದಲ್ಲಿನ ಸಾಪೇಕ್ಷ ಬದಲಾವಣೆಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಒತ್ತಡದಲ್ಲಿರುವ ವಸ್ತುಗಳ ವರ್ತನೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ವಿವರಿಸುವ ಮತ್ತು ಅಳೆಯುವ ಪ್ರಮುಖ ನಿಯತಾಂಕಗಳಾಗಿ ಈ ಎರಡು ಪರಿಕಲ್ಪನೆಗಳನ್ನು ವಸ್ತು ವಿಜ್ಞಾನ ಕ್ಷೇತ್ರದಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಲೆನ್ಸ್ನ ಒತ್ತಡ

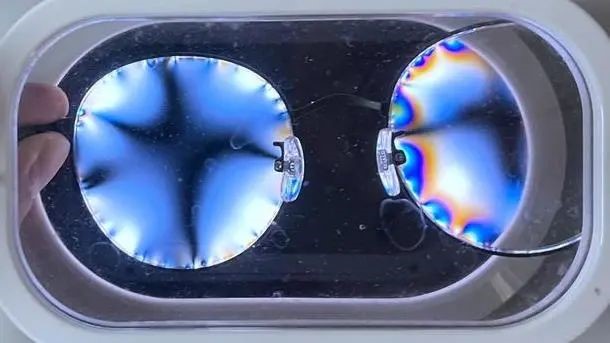

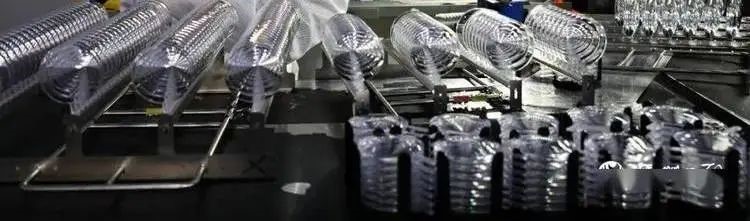

ವಸ್ತು ವಿಜ್ಞಾನ ಕ್ಷೇತ್ರದಲ್ಲಿ, ಒತ್ತಡವು ಒಂದು ಪ್ರಮುಖ ಪರಿಕಲ್ಪನೆಯಾಗಿದೆ. ರಾಳದ ಮಸೂರಗಳ ಉತ್ಪಾದನೆಯು ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ ಪ್ರಮುಖವಾದ ಅಪ್ಲಿಕೇಶನ್ ನಿರ್ದೇಶನವಾಗಿದೆ, ಇದು ಲೆನ್ಸ್ ವಸ್ತುಗಳ ಸಂಬಂಧಿತ ಜ್ಞಾನವನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಇತ್ತೀಚಿನ ದಿನಗಳಲ್ಲಿ, ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಮುಖ್ಯವಾಹಿನಿಯ ಮಸೂರಗಳು ಮುಖ್ಯವಾಗಿ ರಾಳದ ವಸ್ತುಗಳಿಂದ ಮಾಡಲ್ಪಟ್ಟಿದೆ. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಮಸೂರಗಳಲ್ಲಿನ ಒತ್ತಡದ ಉತ್ಪಾದನೆಯು ಅನಿವಾರ್ಯವಾಗಿದೆ. ನಿರ್ದಿಷ್ಟ ಕಾಳಜಿಯೆಂದರೆ ಮಸೂರಗಳ ಒತ್ತಡದ ಪರಿಣಾಮವನ್ನು ಬರಿಗಣ್ಣಿನಿಂದ ದೃಷ್ಟಿಗೋಚರವಾಗಿ ಗುರುತಿಸಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಒತ್ತಡ ಮೀಟರ್ನಂತಹ ವಿಶೇಷ ಆಪ್ಟಿಕಲ್ ಪರೀಕ್ಷಾ ಸಾಧನಗಳ ಸಹಾಯದಿಂದ ಮಾತ್ರ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಬಹುದು. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಮಸೂರಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಎರಡು ರೀತಿಯ ಆಂತರಿಕ ಒತ್ತಡದ ವಿದ್ಯಮಾನಗಳನ್ನು ಪ್ರದರ್ಶಿಸಬಹುದು: ದೃಷ್ಟಿಕೋನ ಒತ್ತಡ ಮತ್ತು ಕುಗ್ಗುವಿಕೆ ಒತ್ತಡ. ಈ ಎರಡು ವಿಧದ ಒತ್ತಡವು ಮಸೂರಗಳ ಗುಣಮಟ್ಟ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಣಾಮವನ್ನು ಬೀರಬಹುದು ಮತ್ತು ಆದ್ದರಿಂದ ಸಾಕಷ್ಟು ಗಮನವನ್ನು ನೀಡಬೇಕಾಗಿದೆ.

① ದೃಷ್ಟಿಕೋನ ಒತ್ತಡ

ರಾಳದ ವಸ್ತುಗಳ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಆಣ್ವಿಕ ಸರಪಳಿಗಳು ಹೆಚ್ಚಿನ ಒತ್ತಡ ಮತ್ತು ಹೆಚ್ಚಿನ ಕತ್ತರಿ ಬಲಗಳಿಗೆ ಒಳಗಾಗುತ್ತವೆ, ಇದರಿಂದಾಗಿ ಅವು ತೀವ್ರ ಬದಲಾವಣೆಗಳಿಗೆ ಒಳಗಾಗುತ್ತವೆ. ವಸ್ತುವಿನ ಆಣ್ವಿಕ ಸರಪಳಿಗಳು ತಮ್ಮ ನೈಸರ್ಗಿಕ ಸ್ಥಿತಿಗೆ ಸಂಪೂರ್ಣವಾಗಿ ಮರಳುವ ಮೊದಲು ಅಸ್ತವ್ಯಸ್ತವಾಗಿರುವ ಮತ್ತು ಶಾಂತ ಸ್ಥಿತಿಯಲ್ಲಿ ಹೆಪ್ಪುಗಟ್ಟಿರುವುದರಿಂದ, ಉಳಿದಿರುವ ದೃಷ್ಟಿಕೋನ ಒತ್ತಡವು ಉಂಟಾಗುತ್ತದೆ. ಈ ವಿದ್ಯಮಾನವು ವಿಶೇಷವಾಗಿ ಪಿಸಿ ವಸ್ತುಗಳಲ್ಲಿ ಸ್ಪಷ್ಟವಾಗಿ ಕಂಡುಬರುತ್ತದೆ.

ಸರಳ ವಿವರಣೆ:

ಮಸೂರವು ರಾಳ ವಸ್ತುವಿನಿಂದ ಮಾಡಲ್ಪಟ್ಟಿದೆ. ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ದ್ರವದಿಂದ ಘನ ಮಸೂರಕ್ಕೆ ಪರಿವರ್ತನೆಯು ಅಪೂರ್ಣ ಏಕರೂಪತೆಯನ್ನು ತೋರಿಸುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಆಂತರಿಕ ಒತ್ತಡ ಉಂಟಾಗುತ್ತದೆ. ಈ ಆಂತರಿಕ ಒತ್ತಡವು ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಪ್ರದೇಶಗಳಿಂದ ಕಡಿಮೆ ಸಾಂದ್ರತೆಯ ಪ್ರದೇಶಗಳ ಮೇಲೆ ಒತ್ತಡವಾಗಿ ಪ್ರಕಟವಾಗುತ್ತದೆ.

②ಕುಗ್ಗುವಿಕೆ ಒತ್ತಡ

ರಾಳದ ವಸ್ತುಗಳ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಆಣ್ವಿಕ ಸರಪಳಿಗಳು, ಕರಗುವಿಕೆಯಿಂದ ತಂಪಾಗಿಸುವಿಕೆಗೆ ಪರಿವರ್ತನೆಯಾಗಿ, ಉತ್ಪನ್ನದ ಗೋಡೆಯ ದಪ್ಪ ಅಥವಾ ತಂಪಾಗಿಸುವ ನೀರಿನ ಚಾನಲ್ಗಳಲ್ಲಿನ ವ್ಯತ್ಯಾಸಗಳಿಂದಾಗಿ ತಂಪಾಗಿಸುವ ತಾಪಮಾನದ ಏಕರೂಪದ ವಿತರಣೆಯನ್ನು ಅನುಭವಿಸಬಹುದು. ಪರಿಣಾಮವಾಗಿ, ಈ ತಾಪಮಾನ ವ್ಯತ್ಯಾಸವು ವಿವಿಧ ಪ್ರದೇಶಗಳಲ್ಲಿ ವಿವಿಧ ಹಂತದ ಕುಗ್ಗುವಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು. ವಿವಿಧ ಪ್ರದೇಶಗಳ ನಡುವಿನ ಕುಗ್ಗುವಿಕೆ ದರಗಳಲ್ಲಿನ ವ್ಯತ್ಯಾಸವು ಕರ್ಷಕ ಮತ್ತು ಕತ್ತರಿ ಬಲಗಳ ಪರಿಣಾಮಗಳಿಂದಾಗಿ ಉಳಿದಿರುವ ಒತ್ತಡಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು.

ಸರಳ ವಿವರಣೆ:

ಲೆನ್ಸ್ ಉತ್ಪಾದನೆಯ ತಂಪಾಗಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಲೆನ್ಸ್ ದಪ್ಪದಲ್ಲಿನ ವ್ಯತ್ಯಾಸಗಳು ಮತ್ತು ಆಂತರಿಕ ಕೂಲಿಂಗ್ ಉಪಕರಣದೊಂದಿಗಿನ ಅವುಗಳ ಸಂಬಂಧದಂತಹ ಅಂಶಗಳು, ಉದಾಹರಣೆಗೆ, ಕೆಲವು ಪ್ರದೇಶಗಳಲ್ಲಿ ವೇಗವಾಗಿ ತಂಪಾಗಿಸುವಿಕೆ ಮತ್ತು ಇತರವುಗಳಲ್ಲಿ ನಿಧಾನವಾದ ತಂಪಾಗಿಸುವಿಕೆ, ಇವೆಲ್ಲವೂ ಆಂತರಿಕ ಒತ್ತಡದ ಪೀಳಿಗೆಗೆ ಕಾರಣವಾಗಬಹುದು.

ದಿ ಎಲಿಮಿನೇಷನ್ ಆಫ್ ಲೆನ್ಸ್ ಸ್ಟ್ರೆಸ್

1. ಉತ್ಪಾದನಾ ತಂತ್ರಗಳ ಆಪ್ಟಿಮೈಸೇಶನ್

ಲೆನ್ಸ್ ತಯಾರಿಕೆಯ ಸಮಯದಲ್ಲಿ ಆಂತರಿಕ ಒತ್ತಡದ ಉತ್ಪಾದನೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಲೆನ್ಸ್ ತಯಾರಕರು ಉತ್ಪಾದನಾ ತಂತ್ರಗಳನ್ನು ನಿರಂತರವಾಗಿ ಉತ್ತಮಗೊಳಿಸುತ್ತಾರೆ ಮತ್ತು ಸುಧಾರಿಸುತ್ತಾರೆ. ಲೆನ್ಸ್ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಮಸೂರವು ಮೂರು ಉನ್ನತ-ತಾಪಮಾನದ ಕ್ಯೂರಿಂಗ್ ಹಂತಗಳಿಗೆ ಒಳಗಾಗುತ್ತದೆ. ಮೊದಲ ಕ್ಯೂರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಮಸೂರವನ್ನು ದ್ರವ ಸ್ಥಿತಿಯಿಂದ ಘನ ಸ್ಥಿತಿಗೆ ಪರಿವರ್ತಿಸುತ್ತದೆ ಮತ್ತು ಘನದೊಳಗಿನ ಅಂತರ್ಗತ ಒತ್ತಡವನ್ನು ನಿವಾರಿಸುತ್ತದೆ. ನಂತರದ ಎರಡು ಕ್ಯೂರಿಂಗ್ಗಳು ಅನೇಕ ಬಾರಿ ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ತೊಡೆದುಹಾಕುವ ಗುರಿಯನ್ನು ಹೊಂದಿವೆ, ಇದರಿಂದಾಗಿ ಲೆನ್ಸ್ನ ಅತ್ಯಂತ ಏಕರೂಪದ ಆಂತರಿಕ ರಚನೆಯನ್ನು ಸಾಧಿಸುತ್ತದೆ.

2. ಲೆನ್ಸ್ ಒತ್ತಡದ ವಿಶ್ರಾಂತಿ

ಭೌತಶಾಸ್ತ್ರದಲ್ಲಿ ಹುಕ್ ನಿಯಮದ ವಿವರಣೆಯ ಪ್ರಕಾರ, ನಿರಂತರ ಒತ್ತಡದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ, ಒತ್ತಡವು ಕ್ರಮೇಣ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಈ ವಿದ್ಯಮಾನವನ್ನು ಒತ್ತಡ ವಿಶ್ರಾಂತಿ ಕರ್ವ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಇದರರ್ಥ ಲೆನ್ಸ್ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಂಟಾಗುವ ದೃಷ್ಟಿಕೋನ ಮತ್ತು ಕುಗ್ಗುವಿಕೆ ಒತ್ತಡದ ಪರಿಣಾಮಗಳು ಅಚ್ಚೊತ್ತುವಿಕೆಯ ನಂತರ ಲೆನ್ಸ್ನ ಶೇಖರಣಾ ಸಮಯವು ಕ್ರಮೇಣವಾಗಿ ದುರ್ಬಲಗೊಳ್ಳುತ್ತದೆ. ಲೆನ್ಸ್ ಒತ್ತಡದ ವಿಶ್ರಾಂತಿ ಸಮಯವು ಒತ್ತಡ ಮತ್ತು ಬಾಹ್ಯ ಒತ್ತಡಕ್ಕೆ ನಿಕಟ ಸಂಬಂಧ ಹೊಂದಿದೆ. ಸಾಮಾನ್ಯ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಲೆನ್ಸ್ ಉತ್ಪಾದನೆಯು ಪೂರ್ಣಗೊಂಡ ನಂತರ ಸುಮಾರು ಮೂರು ತಿಂಗಳ ನಂತರ ಲೆನ್ಸ್ನಲ್ಲಿನ ಒತ್ತಡವು ಕನಿಷ್ಠಕ್ಕೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ಸಾಮಾನ್ಯವಾಗಿ, ಕಾರ್ಖಾನೆಯಿಂದ ಹೊರಬಂದ ನಂತರ ಮಸೂರದಲ್ಲಿನ ಆಂತರಿಕ ಒತ್ತಡವು ಮೂಲಭೂತವಾಗಿ ಹೊರಹಾಕಲ್ಪಡುತ್ತದೆ.

ಕನ್ನಡಕದಲ್ಲಿ ಒತ್ತಡದ ಜನರೇಷನ್

ಲೆನ್ಸ್ ಒತ್ತಡದ ತಿಳುವಳಿಕೆಯನ್ನು ನೀಡಿದರೆ, ಪ್ರತ್ಯೇಕ ಲೆನ್ಸ್ ಉತ್ಪನ್ನಗಳ ಮೇಲೆ ಒತ್ತಡದ ಪ್ರಭಾವವು ತುಲನಾತ್ಮಕವಾಗಿ ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ಅದನ್ನು ಅತ್ಯಲ್ಪವೆಂದು ಪರಿಗಣಿಸಬಹುದು ಎಂದು ನಮಗೆ ತಿಳಿದಿದೆ. ಆದ್ದರಿಂದ, ಚೀನಾದಲ್ಲಿ ಮಸೂರಗಳ ರಾಷ್ಟ್ರೀಯ ಮಾನದಂಡದಲ್ಲಿ, ಅರ್ಹತೆಯ ಮಾನದಂಡದಲ್ಲಿ ಒತ್ತಡದ ನಿಯತಾಂಕಗಳನ್ನು ಸೇರಿಸಲಾಗಿಲ್ಲ. ಹಾಗಾದರೆ, ಕನ್ನಡಕದ ಒತ್ತಡಕ್ಕೆ ಮೂಲ ಕಾರಣವೇನು? ಇದು ಮುಖ್ಯವಾಗಿ ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಕನ್ನಡಕ ತಯಾರಿಕೆಯ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ನಿಕಟವಾಗಿ ಸಂಬಂಧಿಸಿದೆ.

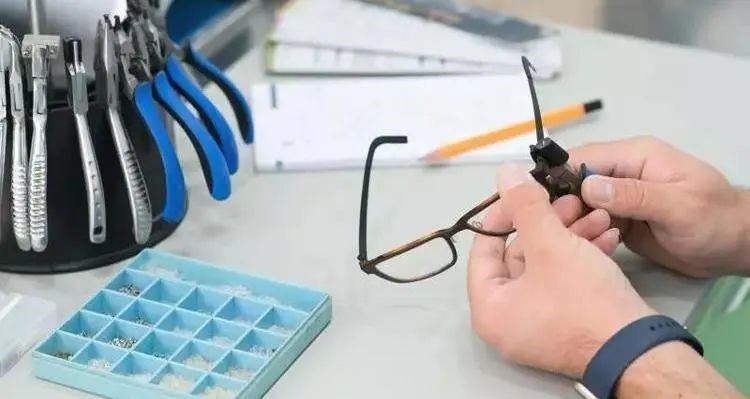

ಕನ್ನಡಕದ ಚಿಲ್ಲರೆ ಅಂಗಡಿಗಳಲ್ಲಿ, ನೆಲದ ಮಸೂರವನ್ನು ಫ್ರೇಮ್ಗೆ ಅಳವಡಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಲೆನ್ಸ್ ತುಂಬಾ ಸಡಿಲವಾಗಿರುವುದನ್ನು ಮತ್ತು ಫ್ರೇಮ್ನಿಂದ ಸುಲಭವಾಗಿ ಬೇರ್ಪಡುವುದನ್ನು ತಡೆಯಲು ಆಪ್ಟಿಷಿಯನ್ ಲೆನ್ಸ್ ಅನ್ನು ನಿಜವಾದ ಅಗತ್ಯವಿರುವ ಗಾತ್ರಕ್ಕಿಂತ ಸ್ವಲ್ಪ ದೊಡ್ಡದಾಗಿ ಪುಡಿಮಾಡುತ್ತಾರೆ. ಲೆನ್ಸ್ ಅನ್ನು ಸ್ಕ್ರೂಗಳೊಂದಿಗೆ ಫ್ರೇಮ್ಗೆ ಜೋಡಿಸಿದಾಗ ಇದು ಸುರಕ್ಷಿತ ಫಿಟ್ ಅನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ, ಅದು ಜಾರಿಬೀಳುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಈ ಕಾರ್ಯಾಚರಣೆಯು ಲೆನ್ಸ್ ಒತ್ತಡವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು, ಧರಿಸಿದಾಗ ಅಸ್ವಸ್ಥತೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಗಾತ್ರದ ಲೆನ್ಸ್ ಆಯಾಮಗಳು ಅಥವಾ ಫ್ರೇಮ್ ಸ್ಕ್ರೂಗಳ ಅತಿ-ಬಿಗಿಗೊಳಿಸುವಿಕೆಯು ಲೆನ್ಸ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಅಸಮ ವಕ್ರೀಭವನವನ್ನು ಉಂಟುಮಾಡಬಹುದು, ಇದು ತರಂಗ ತರಹದ ತರಂಗಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಇಮೇಜಿಂಗ್ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಐಗ್ಲಾಸ್ ಸ್ಟ್ರೆಸ್ ಜನರೇಶನ್ನ ವಿದ್ಯಮಾನ

1. ಬೈರ್ಫ್ರಿಂಗನ್ಸ್

ಮಸೂರದ ಸ್ವಲ್ಪ ದೊಡ್ಡದಾದ ಗ್ರೈಂಡಿಂಗ್ ಗಾತ್ರದ ಕಾರಣ, ಜೋಡಣೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಿಗಿಗೊಳಿಸುವಿಕೆಯು ಲೆನ್ಸ್ನ ಬಾಹ್ಯ ಪ್ರದೇಶವನ್ನು ಸಂಕುಚಿತಗೊಳಿಸುವುದಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಸಾಂದ್ರತೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಸಾಂದ್ರತೆಯಲ್ಲಿನ ಈ ಬದಲಾವಣೆಯು ಮಸೂರದ ಮೂಲ ವಕ್ರೀಕಾರಕ ಸೂಚಿಯನ್ನು ಬದಲಾಯಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಮಸೂರದಲ್ಲಿ "ಬೈರ್ಫ್ರಿಂಗನ್ಸ್" ಸಂಭವಿಸುವಿಕೆಯನ್ನು ಪ್ರೇರೇಪಿಸುತ್ತದೆ.

2. ಓರೆಯಾದ

ಚದುರುವಿಕೆ ಕಣ್ಣಿನ ಗ್ಲಾಸ್ ಜೋಡಣೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಗಾತ್ರವು ತುಂಬಾ ಬಿಗಿಯಾಗಿದ್ದರೆ, ಇದು ಮಸೂರವನ್ನು ಸಂಕುಚಿತಗೊಳಿಸುವುದಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಮೇಲ್ಮೈ "ಸುಕ್ಕುಗಳು" ಮತ್ತು ಲೆನ್ಸ್ನ ಓರೆಯಾದ ಸ್ಕ್ಯಾಟರಿಂಗ್ ಅನ್ನು ಪ್ರಚೋದಿಸುತ್ತದೆ.

ಅಂತಹ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸುವಾಗ, ಲೆನ್ಸ್ನ ಸಂಕುಚಿತ ಸ್ಥಿತಿಯನ್ನು ಬದಲಾಯಿಸಲು ನಾವು ಫ್ರೇಮ್ನಿಂದ ಲೆನ್ಸ್ ಅನ್ನು ತೆಗೆದುಹಾಕಬಹುದು. ಈ ಬದಲಾವಣೆಯು ತಾತ್ಕಾಲಿಕ ಒತ್ತಡದ ಹೊಂದಾಣಿಕೆಯಾಗಿದೆ, ಮತ್ತು ಬಾಹ್ಯ ಬಲವನ್ನು ತೆಗೆದುಹಾಕಿದ ನಂತರ, ಮಸೂರದ ಸ್ಥಿತಿಯನ್ನು ನಿವಾರಿಸಬಹುದು ಅಥವಾ ಸಂಪೂರ್ಣವಾಗಿ ಪುನಃಸ್ಥಾಪಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಬಾಹ್ಯ ಒತ್ತಡದಿಂದ ಉಂಟಾದ ದೀರ್ಘಾವಧಿಯ ಆಂತರಿಕ ಒತ್ತಡದ ಬದಲಾವಣೆಗಳಿದ್ದರೆ, ಮಸೂರವನ್ನು ಡಿಸ್ಅಸೆಂಬಲ್ ಮಾಡಿದರೂ ಮತ್ತು ಮರುಜೋಡಣೆ ಮಾಡಿದರೂ ಸಹ, ಮಸೂರವನ್ನು ಅದರ ಮೂಲ ಸ್ಥಿತಿಗೆ ಮರುಸ್ಥಾಪಿಸಲು ಖಾತರಿ ನೀಡಲಾಗುವುದಿಲ್ಲ ಎಂದು ಗಮನಿಸಬೇಕಾದ ಅಂಶವಾಗಿದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಹೊಸ ಲೆನ್ಸ್ ಅನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡಲು ಆಯ್ಕೆ ಮಾಡುವುದು ಒಂದೇ ಆಯ್ಕೆಯಾಗಿದೆ.

ಲೆನ್ಸ್ ಒತ್ತಡವು ಪೂರ್ಣ-ಫ್ರೇಮ್ ಗ್ಲಾಸ್ಗಳಲ್ಲಿ ಹೆಚ್ಚು ಸಾಮಾನ್ಯವಾಗಿದೆ ಮತ್ತು ಅರೆ-ರಿಮ್ಲೆಸ್ ಗ್ಲಾಸ್ಗಳಲ್ಲಿ, ರಿಮ್ ವೈರ್ ತುಂಬಾ ಬಿಗಿಯಾಗಿದ್ದರೆ ಸಹ ಇದು ಸಂಭವಿಸಬಹುದು. ಈ ರೀತಿಯ ವಿದ್ಯಮಾನವು ಸಾಮಾನ್ಯವಾಗಿ ಲೆನ್ಸ್ನ ಬಾಹ್ಯ ಪ್ರದೇಶದಲ್ಲಿ ಕಂಡುಬರುತ್ತದೆ ಮತ್ತು ಸ್ವಲ್ಪ ಒತ್ತಡವು ದೃಷ್ಟಿಯ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಅಲ್ಪ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ ಮತ್ತು ಸುಲಭವಾಗಿ ಗಮನಿಸುವುದಿಲ್ಲ. ಹೇಗಾದರೂ, ಒತ್ತಡವು ಅಧಿಕವಾಗಿದ್ದರೆ, ಇದು ಕೇಂದ್ರ ಆಪ್ಟಿಕಲ್ ವಲಯದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಮಸುಕಾದ ದೃಷ್ಟಿ ಮತ್ತು ದೃಷ್ಟಿ ಆಯಾಸಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ವಿಶೇಷವಾಗಿ ಪರಿಧಿಯನ್ನು ನೋಡುವಾಗ ಅಥವಾ ಸ್ಕ್ಯಾನಿಂಗ್ ಚಲನೆಯ ಸಮಯದಲ್ಲಿ.

ಕನ್ನಡಕದ ಒತ್ತಡವು ಹೆಚ್ಚಾಗಿ ಫ್ರೇಮ್ನ ಸಂಕೋಚನದಿಂದ ಉಂಟಾಗುತ್ತದೆಯಾದ್ದರಿಂದ, ಫ್ರೇಮ್ಲೆಸ್ ಗ್ಲಾಸ್ಗಳು ಉತ್ತಮ ಒತ್ತಡ ಪರಿಹಾರ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತವೆ.

ಕಣ್ಣಿನ ಒತ್ತಡದ ಸ್ವಯಂ ಪರೀಕ್ಷೆಯ ವಿಧಾನ

ಬಾಹ್ಯ ಶಕ್ತಿಗಳಿಗೆ ಒಳಪಟ್ಟ ನಂತರ, ವಿಭಿನ್ನ ವಸ್ತುಗಳ ಮಸೂರಗಳು ಸಾಂದ್ರತೆ, ಗಡಸುತನ ಮತ್ತು ಆಂತರಿಕ ರಚನೆಯಲ್ಲಿನ ವ್ಯತ್ಯಾಸಗಳಿಂದಾಗಿ ವಿಭಿನ್ನ ಒತ್ತಡದ ಮಾದರಿಗಳನ್ನು ಉತ್ಪಾದಿಸುತ್ತವೆ. ಆದಾಗ್ಯೂ, ವಸ್ತುವನ್ನು ಲೆಕ್ಕಿಸದೆ ಒತ್ತಡದ ವಿದ್ಯಮಾನಗಳು ಸಂಭವಿಸಬಹುದು. ಕೆಳಗಿನವು ಒತ್ತಡ ಪರೀಕ್ಷೆಯ ವಿಧಾನದ ಸಂಕ್ಷಿಪ್ತ ಪರಿಚಯವಾಗಿದೆ. ಅಗತ್ಯವಿರುವ ಉಪಕರಣಗಳು ಕಂಪ್ಯೂಟರ್ ಮಾನಿಟರ್ ಮತ್ತು ಧ್ರುವೀಕೃತ ಮಸೂರಗಳು.

ಕಾರ್ಯ ವಿಧಾನ:

1. ಕಂಪ್ಯೂಟರ್ ಅನ್ನು ಪ್ರಾರಂಭಿಸಿ ಮತ್ತು ಖಾಲಿ ವರ್ಡ್ ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ತೆರೆಯಿರಿ. (ಒತ್ತಡ ಪರೀಕ್ಷೆಗೆ ಧ್ರುವೀಕೃತ ಬೆಳಕಿನ ಬಳಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ ಮತ್ತು ಕಂಪ್ಯೂಟರ್ ಮಾನಿಟರ್ ಒತ್ತಡ ಪರೀಕ್ಷೆಯ ಬೆಳಕಿನ ಸಾಮಾನ್ಯ ಮೂಲವಾಗಿದೆ.)

2. ಕಂಪ್ಯೂಟರ್ ಪರದೆಯ ಮುಂದೆ ಕನ್ನಡಕವನ್ನು ಇರಿಸಿ ಮತ್ತು ಯಾವುದೇ ಅಸಹಜ ವಿದ್ಯಮಾನಗಳು ಇವೆಯೇ ಎಂದು ನೋಡಲು ಎಚ್ಚರಿಕೆಯಿಂದ ಗಮನಿಸಿ.

3. ಕನ್ನಡಕ ಮತ್ತು ಕಂಪ್ಯೂಟರ್ ಮಾನಿಟರ್ನ ಮಸೂರಗಳ ಮೇಲಿನ ಒತ್ತಡದ ನಮೂನೆಗಳನ್ನು ವೀಕ್ಷಿಸಲು ಧ್ರುವೀಕೃತ ಮಸೂರಗಳನ್ನು (ಆಯ್ಕೆಗಳಲ್ಲಿ ಧ್ರುವೀಕೃತ ಸನ್ಗ್ಲಾಸ್, ಧ್ರುವೀಕರಿಸಿದ ಲೆನ್ಸ್ ಕ್ಲಿಪ್ಗಳು ಮತ್ತು 3D ಚಲನಚಿತ್ರ ಗ್ಲಾಸ್ಗಳು ಸೇರಿವೆ) ಬಳಸಿ.

ಧ್ರುವೀಕೃತ ಮಸೂರಗಳು ಲೆನ್ಸ್ನ ಬಾಹ್ಯ ಪ್ರದೇಶದಲ್ಲಿ ಪಟ್ಟೆಯುಳ್ಳ ಅಸ್ಪಷ್ಟತೆಯನ್ನು ಬಹಿರಂಗಪಡಿಸಬಹುದು, ಇದು ಒತ್ತಡದ ಮಾದರಿಗಳ ಅಭಿವ್ಯಕ್ತಿಯಾಗಿದೆ. ಗ್ಲಾಸ್ಗಳ ಮೇಲಿನ ಒತ್ತಡದ ವಿತರಣೆಯು ಸಾಮಾನ್ಯವಾಗಿ ಒತ್ತಡದ ಬಿಂದುಗಳು ಮತ್ತು ಒತ್ತಡದ ಕ್ಷೇತ್ರಗಳಾಗಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಒತ್ತಡದ ಮಾದರಿಗಳ ಮಟ್ಟವು ಕನ್ನಡಕದ ಒತ್ತಡದ ಪರಿಣಾಮಕ್ಕೆ ನಿಕಟ ಸಂಬಂಧ ಹೊಂದಿದೆ. ಒತ್ತಡದ ಮಾದರಿಗಳ ವಿತರಣೆಯನ್ನು ವಿಶ್ಲೇಷಿಸುವ ಮೂಲಕ, ಸಂಕೋಚನದ ದಿಕ್ಕನ್ನು ಮತ್ತು ಅಸೆಂಬ್ಲಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಸೂರವು ಅನುಭವಿಸಿದ ಒತ್ತಡದ ಪ್ರಮಾಣವನ್ನು ನಾವು ಸುಲಭವಾಗಿ ನಿರ್ಧರಿಸಬಹುದು.

ತಪಾಸಣೆಯ ನಂತರ, ಅಸೆಂಬ್ಲಿ ಮೊದಲು ಮೂಲ ಲೆನ್ಸ್ ಬಾಹ್ಯ ಶಕ್ತಿಗಳ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ ಇನ್ನೂ ಒಂದು ನಿರ್ದಿಷ್ಟ ಮಟ್ಟದ ಒತ್ತಡವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಕೋಚನ ಮತ್ತು ಕುಗ್ಗುವಿಕೆಯಂತಹ ಅಸಮ ಶಕ್ತಿಗಳಿಂದಾಗಿ ಇದು ಆಂತರಿಕ ಒತ್ತಡಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಕನ್ನಡಕಗಳಲ್ಲಿ ಆಂತರಿಕ ಒತ್ತಡದ ಉಪಸ್ಥಿತಿಯನ್ನು ತಪ್ಪಿಸಲು ಕಷ್ಟವಾಗುತ್ತದೆ ಮತ್ತು ಸಣ್ಣ ಅಥವಾ ಕನಿಷ್ಠ ಪ್ರಮಾಣದ ಒತ್ತಡದ ಮಾದರಿಗಳು ಸ್ವೀಕಾರಾರ್ಹವೆಂದು ಗಮನಿಸಬೇಕಾದ ಅಂಶವಾಗಿದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ದೃಷ್ಟಿ ಗುಣಮಟ್ಟವನ್ನು ಬಾಧಿಸುವುದನ್ನು ತಪ್ಪಿಸಲು ಒತ್ತಡದ ಮಾದರಿಗಳನ್ನು ಲೆನ್ಸ್ನ ಆಪ್ಟಿಕಲ್ ಸೆಂಟರ್ಗೆ ವಿತರಿಸಬಾರದು.

ತೀರ್ಮಾನದಲ್ಲಿ

ಕನ್ನಡಕಗಳ ಒತ್ತಡದ ಪರಿಣಾಮಗಳು ಅವುಗಳ ದೃಷ್ಟಿ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು, ಉದಾಹರಣೆಗೆ ಧರಿಸುವಾಗ ಮತ್ತು ಬಾಹ್ಯ ದೃಶ್ಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಚದುರಿದಾಗ ಅಸ್ವಸ್ಥತೆ. ಆದಾಗ್ಯೂ, ಕನ್ನಡಕಗಳ ಒತ್ತಡದ ಸ್ಥಿತಿಯನ್ನು ತಪ್ಪಿಸುವುದು ಕಷ್ಟ ಎಂದು ನಾವು ಗುರುತಿಸಬೇಕು ಮತ್ತು ಅದು ಸಮಂಜಸವಾದ ವ್ಯಾಪ್ತಿಯೊಳಗೆ ಇರುವವರೆಗೆ, ದೃಷ್ಟಿಯ ಮೇಲೆ ಪರಿಣಾಮವು ಬಹುತೇಕ ಅತ್ಯಲ್ಪವಾಗಿರುತ್ತದೆ. ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಮಸೂರಗಳು ಲೇಥ್ ತಂತ್ರಜ್ಞಾನದಿಂದ ಪ್ರಯೋಜನ ಪಡೆಯುತ್ತವೆ, ಇದರಿಂದಾಗಿ ಕಡಿಮೆ ಒತ್ತಡದ ಪರಿಸ್ಥಿತಿಗಳು ಉಂಟಾಗುತ್ತವೆ ಮತ್ತು ಈಗ ಉನ್ನತ-ಮಟ್ಟದ ಕನ್ನಡಕ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಪ್ರಬಲ ಉತ್ಪನ್ನವಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-12-2024